Przemysł chemiczny jest główną gałęzią gospodarki, a produkty procesów chemicznych otaczają nas na każdym kroku. Bez wykorzystania efektów chemii, wiele sektorów nie miałoby możliwości się rozwijać. Przy działaniach przemysłu chemicznego używa się nie tylko obojętnych substancji, ale również agresywnych związków, ponadto, przeprowadzane procesy są bardzo wymagające. Z tego względu potrzebne są wydajne instalacje, spełniające najwyższe standardy jakości.

Do elementów układów, które muszą być wyjątkowo odporne na wykorzystywane substancje, należą węże do chemii. Jest to jedna z najważniejszych części instalacji, ponieważ bez węży chemicznych nie byłby możliwy transport czynników. Do takich przewodów należy m.in. wąż ssawno-tłoczny Chemigren, którym przesyła się substancje agresywne, ale również paliwa, a nawet żywność. Nie tylko są one odporne na substancje od wewnątrz, ale również charakteryzują się wytrzymałością na warunki atmosferyczne lub chemię działającą od zewnątrz na przewód ssawny. Węże odciągowe odpowiadają za transport substancji sypkich czy płynnych. Są to przewody, które mogą pracować w zróżnicowanym środowisku. Przewody ssawne cechują się elastycznością oraz możliwością produkcji w wyższej odporności chemicznej lub termicznej. Tabelę odporności chemicznej znaleźć można na https://www.pneumat.com.pl/tabela-odpornosci-chemicznej

Siłowniki pneumatyczne to napędy, które realizują wiele procesów, takich jak podnoszenie, zamykanie, dociskanie czy podawanie. Napędy pneumatyczne cechują się dużą szybkością działania, małą masą w stosunku do mocy i wysoką wydajnością, dzięki czemu są niezawodnymi elementami układu pracującego w przemyśle chemicznym. Gazy w układzie z siłownikiem pneumatycznym nie doświadczają pulsacji, a parametry dostarczanego czynnika odpowiadają wartościom zadanym, co zapewnia konieczne do pracy warunki.

Do trudnego otoczenia pracy, w jakim przebiegają procesy chemiczne, wykorzystywane są urządzenia EX tj. z certyfikatem ATEX. Dokument ten potwierdza, że dany sprzęt lub armatura może pracować w środowisku wybuchowym. Do takich elementów instalacji należą klucze udarowe, zawory, siłowniki lub pompy. Pompy chemoodporne produkowane są z specjalnego tworzywa i z metalu, co umożliwia im pracę z chemikaliami, ale także z zasadami, kwasami i olejami.

Wytwarzanie podciśnienia w instalacji, w której transportowane są związki chemiczne wymaga zastosowania specjalnych pomp eżektorowych. Są to małe urządzenia, które można umieścić w laboratoriach, zmniejszając tym samym odległości między maszynami i ilość koniecznych połączeń, które mogą przekładać się na ewentualne straty. Często, do produkcji używającej substancji chemicznych, potrzebne są duże zasoby gazów technicznych. Z tego względu zbiorniki ciśnieniowe służące zarówno jako magazyn oraz kompensator, muszą mieć duże pojemności. Są one wykonywane z wysokojakościowych materiałów i o odpowiednim kształcie, dzięki czemu ciśnienie rozkłada się równomiernie w pojemniku. Dopasowanie odpowiedniego zbiornika ciśnienia zwiększa wydajność całego układu pneumatycznego.

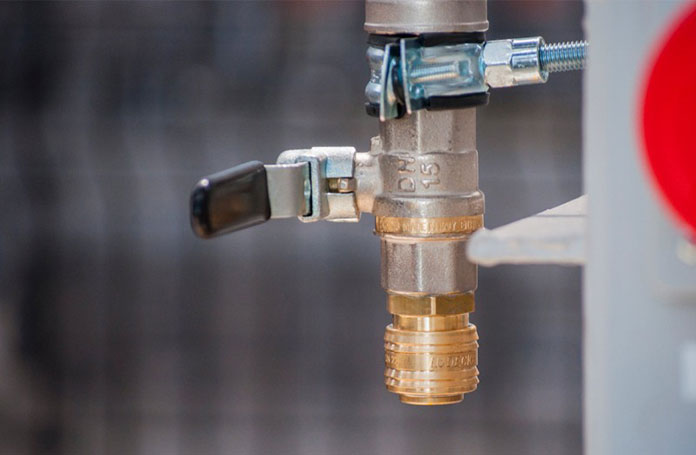

Do kontroli przepływu czynników chemicznych wykorzystuje się specjalne zawory przemysłowe. Zawory stosowane w przemyśle chemicznym muszą być wytrzymałe na wysokie ciśnienia oraz temperatury. Aby efektywnie kierować strugą substancji chemicznej używa się również zaworów sterowanych pneumatycznie. Zawory z napędem na sprężone powietrze wykonywane są z mosiądzu pracują maksymalnie przy ciśnieniu 210 bar. Można również znaleźć modele produkowane ze stali nierdzewnej.

Aby żadna substancja, szczególnie potencjalnie groźna dla środowiska, nie przedostała się do otoczenia, istotne jest, aby stosować odpowiednie elementy złączne. Złącza GEKA wykonane są ze stali nierdzewnej i mogą pracować w temperaturze między -5 a +100°C. Do uszczelnień wykorzystuje się m.in. materiał NBR, który także jest odporny na chemikalia.

Do armatury zaliczane są złącza do form wtryskowych, które regulują temperaturę wtryskiwanych mediów oraz złącza Camlock, które pozwalają na łatwe łączenie przewodów. Za pomiar ciśnienia w instalacji przemysłu chemicznego odpowiadają różne typy manometrów. Manometr membranowy wykonany jest ze stali nierdzewnej. Element ten odpowiedzialny jest za pomiar ciśnienia, nawet w punktach o dużym przeciążeniu. Natomiast manometry glicerynowe umożliwiają dokładne określenie ciśnienia w układach, gdzie mogą występować drgania lub skoki ciśnienia. W przemyśle chemicznym stosuje się często wysokie wartości podciśnienia. Z tego względu powszechnie używanym miernikiem ciśnienia jest wakuometr. Tzw. próżniomierz jest produkowany w wielu średnicach tarczy, z różnych materiałów i może być, tak jak manometr, wypełniony gliceryną. Do kontrolowania parametrów czynnika wykorzystuje się czujniki ciśnienia i podciśnienia. Głównym zadaniem czujników pomiarowych jest automatyzacja całego cyklu, czyli wzrost przydatności narzędzi przy nadzorowaniu pracy maszyn i prowadzeniu procesów, przy zmniejszonym udziale operatora.

Do realizacji niektórych procesów chemicznych niezbędny jest azot o jak najwyższej czystości. Azot pozyskuje się z powietrza atmosferycznego dzięki zastosowaniu generatorów azotu. Generator azotu może pozyskać ten gaz za pomocą metody adsorpcyjnej lub przy użyciu membrany. Dzięki tym urządzeniom eliminuje się konieczność przechowywania azotu w butlach, przy jednoczesnej możliwości pozyskania potrzebnej ilości gazu. Technologia adsorpcyjna jest wykorzystywana także przez osuszacz adsorpcyjny.

Przemysł chemiczny jest wymagający, potrzebuje maszyn i urządzeń niezawodnych, niepowodujących żadnych strat. Każda nieszczelność niesie za sobą zagrożenie zanieczyszczenia środowiska, a także odpływu kosztownych substancji. Materiały, wykorzystywane przy produkcji armatury układów chemicznych powinny charakteryzować się wytrzymałością i odpornością na przesyłane czynniki, a także na podwyższoną temperaturę i ciśnienie oraz warunki zewnętrzne.